آشنایی با ضخامت بردهای مدار چاپی(PCB)

بردهای مدار چاپی (PCB) به طور گستردهای در صنایع مختلف استفاده میشوند و دستگاههایی از لوازم ساده گرفته تا سیستمهای پیچیده را تغذیه میکنند. در این مقاله، اهمیت ضخامت PCB، عوامل مختلفی که بر آن تأثیر میگذارند و تأثیر آن بر طراحی و سایر جنبهها را بررسی خواهیم کرد.

بردهای مدارچاپی (PCB) ستون فقرات دستگاههای الکترونیکی هستند که بستر مناسبی برای اجزای مختلف فراهم کرده و اتصالات بین آنها را تسهیل میکنند. یکی از جنبههای حیاتی در طراحی PCB، ضخامت برد است. ضخامت PCB نقش مهمی در عملکرد کلی و قابلیت اطمینان دستگاه الکترونیکی که از آن پشتیبانی میکند، ایفا میکند. این عامل بر چندین فاکتور تأثیر میگذارد، از جمله استحکام مکانیکی برد، قابلیتهای مدیریت حرارتی، و فرایند تولید؛ بنابراین، درک ضخامت PCB برای هر کسی که در طراحی یا تولید دستگاههای الکترونیکی نقش دارد، حیاتی است. این مقاله قصد دارد تا درک جامعی از ضخامت PCB، عوامل مؤثر بر آن، تأثیر آن بر تولید و عملکرد، و نقش آن در دفع حرارت ارائه دهد.

برد مدارچاپی چیست؟

برد مدارچاپی (PCB) یک برد نازک است که از مواد ترکیبی مانند فیبر شیشهای یا اپوکسی ترکیبی ساخته میشود. عملکرد اصلی یک PCB فراهمکردن یکپایه فیزیکی است که برای نصب اجزای الکترونیکی سیستم استفاده میشود. همچنین این برد مسیرهای هادی لازم را برای انتقال سیگنالهای الکتریکی بین این اجزا فراهم میکند. این مسیرها که به نام تراسها شناخته میشوند، معمولاً از مس ساخته شده و در سطح PCB جاسازی میشوند.

طراحی یک PCB شامل چندین پارامتر حیاتی است، از جمله تعداد و ترتیب لایهها، چیدمان اجزا و مسیردهی تراسها. بااینحال، یکی از پارامترهای مهم که اغلب نادیده گرفته میشود، ضخامت PCB است.

اهمیت برد مدارچاپی در الکترونیک

PCBها جزءلاینفک دستگاههای الکترونیکی مدرن هستند. آنها زیرساخت لازم برای نصب و اتصال اجزای الکترونیکی مختلف، مانند مقاومتها، خازنها و مدارهای مجتمع را فراهم میکنند. بدون PCB ها، این اجزا باید به طور دستی به هم متصل میشدند که منجر به طرحهای سیمکشی پیچیده و غیرقابلاعتماد میشد. استفاده از PCBها در تولید الکترونیک مزایای زیادی دارد:

- آنها امکان مینیاتوریزه شدن با دقت بالا را فراهم میکنند و این امر منجر به ساخت دستگاههای الکترونیکی فشرده و سبک میشود.

- آنها تکرارپذیری و سازگاری در تولید را تضمین میکنند و بهاینترتیب محصولات باکیفیت و قابلاعتماد تولید میشوند.

- آنها تعمیر و عیبیابی را آسان میکنند، زیرا چیدمان اجزا و اتصالات به طور واضح و استاندارد تعریف شده است.

ضخامت PCB نقش حیاتی در این مزایا دارد. این عامل مستقیماً بر استحکام مکانیکی برد، عملکرد حرارتی و قابلیت تولید آن تأثیر میگذارد؛ بنابراین، درک و تعیین صحیح ضخامت PCB برای طراحی و تولید PCB بسیار حیاتی است.

ضخامت استاندارد برد مدارچاپی

ضخامت PCB به ضخامت کلی برد مدارچاپی اشاره دارد که شامل ماده پایه و تمام لایههای مس، ماسک لحیم و سیلک اسکرین میشود. معمولاً ضخامت PCB به میلیمتر (mm) یا اینچ اندازهگیری میشود. ضخامت PCB میتواند بسته به کاربرد متفاوت باشد، اما بیشتر PCBهای استاندارد مورداستفاده در الکترونیک مصرفی دارای ضخامت 1.6 میلیمتر (حدود 0.063 اینچ) هستند.

صنعت این ضخامت را به دلایل مختلف پذیرفته است:

- ضخامت 1.6 میلیمتر تعادلی مناسب بین استحکام مکانیکی و وزن فراهم میکند. یک برد PCB ضخیمتر قویتر و سنگینتر خواهد بود که میتواند برای دستگاههای قابل حمل مشکلساز باشد.

- ضخامت 1.6 میلیمتر با بیشتر اجزای دارای سوراخ عبوری (through-hole) سازگار است که پایههایی برای عبور از سوراخهای برد طراحی شدهاند. اگر برد ضخیمتر باشد، پایهها ممکن است برای عبور از برد و لحیمکاری در طرف دیگر به اندازه کافی بلند نباشند.

- ضخامت 1.6 میلیمتر نسبتاً آسان برای تولید است. این ضخامت به اندازهای است که برد میتواند بدون خطر زیاد شکستن دستکاری شود و در عین حال آنقدر ضخیم نیست که مشکلاتی در فرآیند تولید ایجاد کند. به عنوان مثال، هنگام سوراخکاری در برد، برد ضخیمتر نیاز به متههای بلندتر و زمان بیشتری برای سوراخکاری هر سوراخ دارد.

بااینحال، مهم است که توجه داشته باشیم که اگرچه 1.6 میلیمتر ضخامت استاندارد برای بسیاری از PCBها است، تنها گزینه موجود نیست. چند انتخاب ضخامت رایج دیگر نیز وجود دارند، از جمله 2.36 میلیمتر (93 میل) و 3.17 میلیمتر (125 میل). این مقادیر، همراه با سایر مقادیر، دامنهای از ضخامتهای استاندارد PCB را تشکیل میدهند.

PCBها میتوانند بسته به نیازهای خاص کاربرد، نازکتر یا ضخیمتر ساخته شوند. بهعنوانمثال، PCBهای استفادهشده در کاربردهای با توان بالا ممکن است ضخیمتر باشند تا عملکرد حرارتی بهتری داشته باشند، در حالی که PCBهای استفادهشده در دستگاههای فوق فشرده ممکن است نازکتر باشند تا فضای کمتری اشغال کنند.

عوامل مؤثر بر ضخامت برد مدارچاپی

در دنیای پیچیده طراحی و تولید برد مدارچاپی (PCB)، ضخامت برد نقش اساسی در تعیین عملکرد، دوام و مناسببودن آن برای کاربردهای خاص دارد. عوامل مختلفی که در زیر به آنها پرداخته شده است، به طور پیچیدهای این جنبه حیاتی را تحتتأثیر قرار میدهند و هرکدام به ویژگیها و قابلیتهای نهایی برد کمک میکنند.

ضخامت زیرلایه

زیرلایه (ماده پایه) که معمولاً از موادی مانند FR4 (ترکیبی از فیبر شیشهای بافته شده و رزین اپوکسی)، پلیایمید یا CEM ساخته میشود، بهعنوان لایه پایه PCB عمل میکند. نقش اصلی آن فراهمکردن پشتیبانی مکانیکی و استحکام برد است، بهطوریکه دوام و مقاومت در برابر فشارهای فیزیکی را تضمین میکند.

انتخاب ماده زیرلایه و ضخامت آن تصمیمات حیاتی هستند که بر توانایی PCB در تحمل تنشهای حرارتی، ضربههای مکانیکی و شرایط محیطی تأثیر میگذارند. بهطورکلی، ضخامت زیرلایه بسته به کاربرد میتواند به طور گستردهای متفاوت باشد.

برای مثال، ممکن است برای افزایش استحکام ساختاری، از یک زیرلایه ضخیمتر (نزدیک به 0.125 اینچ یا 3.2 میلیمتر) استفاده شود که برای کاربردهای سنگین یا خودرویی مناسب است، جایی که PCB ممکن است تحت فشار مکانیکی قابل توجهی قرار گیرد. در مقابل، در کاربردهایی که فضا اهمیت بیشتری دارد مانند تلفنهای هوشمند یا فناوری پوشیدنی، یک زیرلایه نازکتر (حدود 0.031 اینچ یا 0.8 میلیمتر تا 0.04 اینچ یا 1.0 میلیمتر) مطلوب است تا اندازه و وزن کلی دستگاه کاهش یابد.

ضخامت پیش آغشته (پری پرگ)

پریپرگ یک ماده دیالکتریک است که عایق بین دو هسته یا بین یک هسته و ورق مسی در یک PCB فراهم میکند. به آن ماده اتصالدهنده نیز گفته میشود، لایهای عایق که دو هسته یا یک هسته و ورق مسی را به هم میبندد. پریپرگ یک عنصر اصلی در بردهای مدارچاپی چندلایه است. عملکردهای اصلی پریپرگ شامل بستن یک هسته به هسته دیگر، بستن یک هسته به لایهای دیگر، فراهمکردن عایق و محافظت از برد چندلایه در برابر اتصال کوتاه میباشد.

پریپرگ از ترکیب فیبر شیشهای و یک ماده رزین باندینگ ساخته میشود. فیبر شیشهای با ماده رزین باندینگ از پیش آغشته میشود که به همین دلیل نام “پریپرگ” (prepreg) به وجود آمده است. این آغشتگی معمولاً با مواد مبتنی بر اپوکسی یا پلیایمیدهای نیمهپخته انجام میشود تا مواد پریپرگ ساخته شوند.

سه نوع اصلی پریپرگ وجود دارد که بر اساس مقدار رزین موجود دستهبندی میشوند: رزین بالا (HR)، رزین متوسط (MR) و رزین استاندارد (SR). ضخامت ماده پریپرگ به میزان محتوای رزینی که با فیبر شیشهای ترکیب شده بستگی دارد؛ بنابراین، پریپرگ با رزین بالا ضخیمتر و گرانتر خواهد بود.

علاوه بر این، ضخامت پریپرگ و محتوای رزین تأثیر زیادی بر امپدانس، کیفیت سوراخکاری، اچینگ، ثابت دیالکتریک و ضریب انبساط حرارتی (CTE) دارند.

در ساخت PCB، پریپرگ بین دولایه مسی قرار گرفته و سپس انباشته، گرم و فشرده میشود تا یک لمینت ایجاد کند. لمینتها بهعنوان هسته یک PCB در نظر گرفته میشوند که برای بستن، تقویت و محافظت از لایههای PCB عمل میکنند. ضخامت پریپرگ مورداستفاده در یک برد چندلایه بسته به ضخامت کلی برد PCB متفاوت است. برخی از انواع پریپرگ عبارتاند از: pp-106 (0.002 اینچ یا 0.0508 میلیمتر)، pp-1080 (0.003 اینچ یا 0.0762 میلیمتر)، pp-2113 (0.004 اینچ یا 0.1016 میلیمتر) و pp-2116 (0.0047 اینچ یا 0.1194 میلیمتر).

ضخامت مس در PCB

ضخامت مس استفادهشده در تولید PCB معمولاً بر اساس اونس اندازهگیری میشود. ضخامت استاندارد مس برابر با 1 اونس است. برای تعیین ضخامت، وزن مس خاصی بهطور یکنواخت روی یک برد پخش میشود تا یک فوت مربع را بپوشاند. بنابراین، ضخامت فویل مس حاصل از 1 اونس مس که روی 1 فوت مربع پخش شده باشد، برابر با 0.0348 میلیمتر یا 1.37 میل است.

ضخامت مس نقش اساسی در ضخامت کلی PCB ایفا میکند. ظرفیت حمل جریان یک PCB توسط ضخامت تراسهای مسی آن تعیین میشود و بنابراین ضخامت لایه مسی نیز تأثیرگذار است. برای بردهایی که نیاز به کنترل امپدانس دارند، عرض تراس موردنیاز عامل تعیینکننده اصلی برای تعیین ضخامت مس است. عوامل مهم دیگر شامل وزن PCB، نیازهای سازگاری اجزا و نوع اتصالاتی است که قرار است روی برد مونتاژ شوند.

در این راستا، لایه داخلی (یا لایههای داخلی یک PCB چندلایه) فاصله عمودی بین لایههای مسی مدارچاپی را نشان میدهد. ترتیب ساخت خاص مدارچاپی، ضخامت لایههای داخلی را تعیین میکند. وزن و ضخامت مس قابلتنظیم بر اساس نیازهای کاربرد است. وزن مس در لایه، حداقل عرض تراس و فاصلهای که میتوان تولید کرد را تعیین میکند.

در مدارهایی که جریان به ضخامت بیشتری نیاز دارند، مس به مقدار موردنیاز اضافه میشود. بااینحال، شایانذکر است که این فرایند نسبتاً پیچیده و زمانبر است.

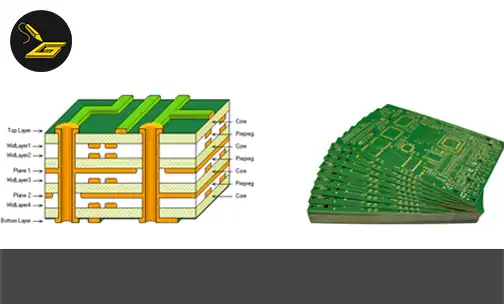

ضخامت PCB چندلایه

یک PCB چندلایه دارای بیش از دولایه در پیکربندی ساختاری خود است. هر لایه PCB اساساً یک سطح از مواد هادی مانند مس برای مسیردهی سیگنال میباشد که توسط مواد عایق یا دیالکتریک جدا شدهاند تا از ایجاد اتصال کوتاه الکتریکی بین لایههای هادی جلوگیری شود. با افزایش تعداد لایهها برای پشتیبانی از طراحیهای مدار پیچیدهتر، مسیردهی سیگنال اضافی یا سطوح خاصی از نیرو و زمین، ضخامت کلی PCB نیز افزایش مییابد.

این افزایش ضخامت به لایههای هادی و عایق اضافهشده و نیاز به لایههای پریپرگ که بهعنوان چسب و عایق بین لایههای مسی عمل میکنند، نسبت داده میشود. این طراحیهای چندلایه برای کاربردهای پیشرفته الکترونیکی که به اتصالات با چگالی بالا، بهبود یکپارچگی سیگنال و کاهش تداخل الکترومغناطیسی نیاز دارند، ضروری هستند.

بااینحال، با اضافهشدن هر لایه، فرایند تولید پیچیدهتر و پرهزینهتر میشود و برد به طور فیزیکی ضخیمتر میشود که ممکن است در همه کاربردها مطلوب نباشد. طراحان باید بهدقت تعادل بین پیچیدگی مدار، فضای فیزیکی موجود و تأثیر آن بر ضخامت و هزینه PCB را در نظر بگیرند.

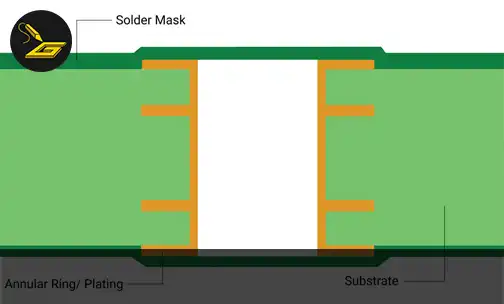

ضخامت ماسک لحیم

ماسک لحیم یکلایه حیاتی است که به سطح برد مدارچاپی (PCB) اعمال میشود تا از تراسهای مسی در برابر اکسیداسیون محافظت کرده و از اتصال لحیم میانپایهها در هنگام لحیمکاری قطعات جلوگیری کند. اگرچه ضخامت ماسک لحیم نسبت به ضخامت کلی PCB نسبتاً کم است، اما همچنان در ضخامت نهایی برد مؤثر است. یک ماسک لحیم ضخیمتر میتواند محافظت بهتری در برابر عوامل محیطی و سایش مکانیکی ارائه دهد، اما ممکن است به دلیل کاهش فاصله پایهها، دقت لحیمکاری قطعات کوچک را تحتتأثیر قرار دهد. تعادل در ضخامت ماسک لحیم برای اطمینان از دوام PCB و دقت در فرایندهای قراردادن قطعات و لحیمکاری بسیار ضروری است.

در نتیجه، ضخامت PCB ترکیبی از عوامل مختلف است، از جمله ضخامت زیرلایه، ضخامت پریپرگ، ضخامت مس PCB، تعداد لایهها و ضخامت لایههای ماسک لحیم و سیلک اسکرین. با درک این عوامل، طراحان PCB میتوانند تصمیمات آگاهانهای در مورد ضخامت بردهای خود اتخاذ کنند تا نیازهای کاربردهای خاص خود را برآورده سازند.

جمعبندی

آشنایی باضخامت برد مدارچاپی برای طراحی و تولید دستگاههای الکترونیکی با کیفیت بالا و قابلاعتماد بسیار ضروری است. ضخامت یک PCB بر جنبههای مختلف عملکرد آن تأثیر میگذارد، از جمله مدیریت حرارتی، یکپارچگی سیگنال و استحکام مکانیکی. طراحان باید نیازهای کاربردی، محدودیتهای تولید و ملاحظات هزینه را هنگام انتخاب ضخامت مناسب PCB بهدقت مدنظر قرار دهند. با استفاده از تکنیکها و ابزارهای اندازهگیری دقیق، طراحان و تولیدکنندگان میتوانند اطمینان حاصل کنند که PCBهای آنها با مشخصات موردنیاز مطابقت دارند و طبق پیشبینی عمل میکنند.